зәҜз”өеҠЁжұҪиҪҰз”өй©ұеҠЁзі»з»ҹзҡ„еҠҹзҺҮжөҒзЁӢ

2017-01-21

з ”з©¶=з”өеҠЁжұҪиҪҰз”өй©ұеҠЁзҡ„ж•ҲзҺҮй—®йўҳпјҢйҰ–е…ҲйңҖиҰҒд»Һе…¶еҠҹзҺҮжөҒзЁӢе…ҘжүӢз ”з©¶е…¶еҗ„з§ҚиҝҗиЎҢжҚҹиҖ—пјҢд»ҺиҖҢжңүй’ҲеҜ№жҖ§ең°и®ҫи®ЎдјҳеҢ–зӯ–з•ҘгҖӮз”ұз”өеҠЁжұҪиҪҰиҪҰиҪҪеҠЁеҠӣз”өжұ дҫӣз»ҷз”өй©ұеҠЁзі»з»ҹзҡ„еҠҹзҺҮPinпјҢз»ҸиҝҮйҖҶеҸҳеҷЁжҚҹеӨұPinvпјҢеҫ—еҲ°иҫ“е…Ҙз”өеҠЁжңәзҡ„еҠҹзҺҮP1пјҢP1йҷӨеҺ»ж¶ҲиҖ—дәҺе®ҡеӯҗз”өйҳ»дёҠзҡ„е®ҡеӯҗй“ңжҚҹPcusе’Ңж¶ҲиҖ—дәҺе®ҡеӯҗй“ҒиҠҜдёӯзҡ„й“ҒжҚҹPfeпјҢдҪҷдёӢзҡ„еӨ§йғЁеҲҶз”өеҠҹзҺҮеҖҹеҠ©дәҺж°”йҡҷж—ӢиҪ¬зЈҒеңәз”ұе®ҡеӯҗдј йҖҒеҲ°иҪ¬еӯҗпјҢиҝҷйғЁеҲҶеҠҹзҺҮе°ұжҳҜејӮжӯҘз”өжңәзҡ„з”өзЈҒеҠҹзҺҮеҮЎгҖӮз”өзЈҒеҠҹзҺҮдј йҖҒеҲ°иҪ¬еӯҗд»ҘеҗҺпјҢеңЁиҪ¬еӯҗз”өйҳ»дёҠеҸҲеҸ‘з”ҹдәҶиҪ¬еӯҗй“ңжҚҹPcurгҖӮ

еңЁж°”йҡҷж—ӢиҪ¬зЈҒеңәдј йҖ’з”өзЈҒеҠҹзҺҮзҡ„иҝҮзЁӢдёӯпјҢдёҺиҪ¬еӯҗй“ҒиҠҜеӯҳеңЁзқҖзӣёеҜ№иҝҗеҠЁпјҢж—ӢиҪ¬зЈҒеңәеҲҮеүІзқҖиҪ¬еӯҗй“ҒиҠҜпјҢзҗҶеә”еј•иө·иҪ¬еӯҗй“ҒиҠҜдёӯзҡ„й“ҒжҚҹпјҢдҪҶе®һйҷ…дёҠз”ұдәҺејӮжӯҘз”өжңәеңЁжӯЈеёёиҝҗиЎҢж—¶иҪ¬е·®зҺҮеҫҲе°ҸпјҢеҚіж°”йҡҷж—ӢиҪ¬зЈҒеңәдёҺиҪ¬еӯҗй“ҒиҠҜзӣёеҜ№иҝҗеҠЁеҫҲе°ҸпјҢд»ҘиҮіиҪ¬еӯҗй“ҒиҠҜдёӯзЈҒйҖҡеҸҳеҢ–йў‘зҺҮеҫҲдҪҺпјҢйҖҡеёёд»…lпҪһ3е‘ЁпјҸз§’пјҢжүҖд»ҘиҪ¬еӯҗзҡ„й“ҒжҚҹеҸҜд»Ҙз•ҘеҺ»дёҚи®ЎгҖӮ

иҝҷж ·пјҢд»Һе®ҡеӯҗдј йҖҒеҲ°иҪ¬еӯҗзҡ„з”өзЈҒеҠҹзҺҮд»…йЎ»жүЈйҷӨиҪ¬еӯҗй“ңжҚҹRзӣҜпјҢд»ҺиҖҢеҸҜеҫ—дҪҝиҪ¬еӯҗдә§з”ҹж—ӢиҪ¬иҝҗеҠЁзҡ„жңәжў°еҠҹзҺҮPО©гҖӮиҝҳйңҖиҖғиҷ‘жңәжў°жҚҹиҖ—PО©lossгҖӮе’Ңйҷ„еҠ жҚҹиҖ—Pв–ІlossпјҢе°ұеҸҜеҫ—еҲ°з”ұиҪҙдёҠиҫ“еҮәзҡ„жҖ»жңәжў°еҠҹзҺҮP2гҖӮз”ұиҪҙдёҠиҫ“еҮәзҡ„жңәжў°еҠҹзҺҮеІӣеҶҚз»ҸиҝҮдј еҠЁзі»е’ҢеҸҳйҖҹеҷЁдј йҖ’з»ҷй©ұеҠЁиҪ®пјҢй©ұеҠЁиҪ®зҡ„иҫ“еҮәеҠҹзҺҮдёәPout.

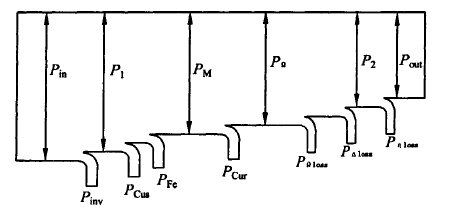

иҝҷдёӘеҠҹзҺҮеҸҳжҚўзҡ„иҝҮзЁӢпјҢеҸҜеҪўиұЎең°з”ЁеҰӮеӣҫ3.1жүҖзӨәзҡ„еҠҹзҺҮжөҒзЁӢеӣҫжқҘиЎЁзӨәгҖӮ

еӣҫ3-1з”өй©ұеҠЁзі»з»ҹзҡ„еҠҹзҺҮжөҒзЁӢ

еӣ жӯӨз”өй©ұеҠЁзі»з»ҹзҡ„з»јеҗҲж•ҲзҺҮдёәпјҡ

з”өжңәж•ҲзҺҮдёәпјҡ

з”өеҠЁжұҪиҪҰй©ұеҠЁзі»з»ҹзҡ„еҠҹзҺҮжөҒзЁӢдёӯпјҢйҖҶеҸҳеҷЁжҚҹиҖ—иҝҳжІЎжңүеҘҪзҡ„ж–№жі•иҝӣиЎҢдј°и®ЎпјҢйҖҶеҸҳеҷЁжҚҹиҖ—йҡҸзқҖз”өжөҒе№…еҖјзҡ„еўһеӨ§иҖҢеўһеӨ§пјҢеҸҜд»Ҙиҝ‘дјјдёәе®ҡеӯҗз”өжөҒзҡ„еҮҪж•°пјҡ

е…¶дёӯпјҢisдёәе®ҡеӯҗзӣёз”өжөҒпјҢKlгҖҒK2жҳҜз”ұејҖе…іеҷЁд»¶еҶіе®ҡзҡ„дә’зӣёе…ізі»ж•°гҖӮдәӢе®һдёҠпјҢеңЁеҠҹзҺҮзӯүзә§дҪҺдәҺ100kWзҡ„дёӯе°ҸеҠҹзҺҮејӮжӯҘз”өжңәй©ұеҠЁзі»з»ҹдёӯпјҢйҖҶеҸҳеҷЁзҡ„жҚҹиҖ—зӣёеҜ№й©ұеҠЁзі»з»ҹзҡ„ж•ҙдҪ“жҚҹиҖ—жүҖеҚ жҜ”дҫӢиҫғе°ҸпјҢ并且з”өжңәж•ҲзҺҮдјҳеҢ–жҺ§еҲ¶зҡ„з»“жһңдҪҝзҡ„з”өжңәе®ҡеӯҗз”өжөҒе№…еҖјеҮҸе°‘пјҢд»ҺиҖҢд№ҹйҷҚдҪҺдәҶйҖҶеҸҳеҷЁзҡ„ејҖе…іжҚҹиҖ—гҖӮжүҖд»ҘпјҢз”өеҠЁжұҪиҪҰз”өй©ұеҠЁзі»з»ҹзҡ„ж•ҲзҺҮдјҳй—®йўҳеҸҜиҝ‘дјјзӯүд»·дәҺжұӮи§Је…¶й©ұеҠЁз”өжңәзҡ„ж•ҲзҺҮй—®йўҳгҖӮ

жңәжў°жҚҹиҖ—PО©lossиЎЁзӨәдёәпјҡ

ејҸдёӯпјҢkLжҳҜжңәжў°жҚҹиҖ—зі»ж•°гҖӮеҸҜи§Ғз”ұдәҺжңәжў°жҚҹиҖ—йҡҸиҪ¬йҖҹеҚҮй«ҳиҖҢеўһеӨ§пјҢеӣ жӯӨз”өжңәеңЁдҪҺйҖҹзҠ¶жҖҒдёӢиҝҗиЎҢдәҰеҸҜеҮҸе°‘жңәжў°жҚҹиҖ—гҖӮ

жқӮж•ЈжҚҹиҖ—зҺ©Pв–ІlossжқӮж•ЈжҚҹиҖ—еҫҲйҡҫи®Ўз®—пјҢз”өжңәи®ҫи®ЎдёӯеёёйҮҮз”Ёз»ҸйӘҢеҖјгҖӮеӣҪйҷ…з”өе·Ҙ委е‘ҳдјҡ(mC)жҺЁиҚҗиҫ“еҮәеҠҹзҺҮзҡ„0.5пј…дёәејӮжӯҘз”өжңәзҡ„жқӮж•ЈжҚҹиҖ—гҖӮеңЁеҗ„йЎ№з”өжңәжҚҹиҖ—дёӯпјҢжқӮж•ЈжҚҹиҖ—е’Ңжңәжў°жҚҹиҖ—дёҖиҲ¬еҚ жҖ»жҚҹиҖ—зҡ„20пј…е·ҰеҸіпјҢдё»иҰҒз”ұз”ҹдә§е·ҘиүәжҲ–и®ҫеӨҮиҝҗиЎҢе·ҘеҶөеҶіе®ҡпјҢдёҺз”өж°”еҸҳйҮҸж— е…іпјҢдёҖиҲ¬йҖҡиҝҮйҖүз”ЁдҪҺеҷӘйҹігҖҒй«ҳзІҫеәҰзҡ„з”өжңәдё“з”ЁиҪҙжүҝпјҢжҸҗй«ҳз”өжңәиЈ…й…ҚиҙЁйҮҸпјҢеҮҸе°ҸжӯӨзұ»жҚҹиҖ—гҖӮ

е®ҡеӯҗй“ңжҚҹPcusгҖҒе®ҡеӯҗй“ҒжҚҹPfeе’ҢиҪ¬еӯҗй“ңжҚҹPcurдёҺзЈҒеңәе’ҢиҙҹиҪҪеӨ§е°Ҹжңүе…іпјҢеӨ§зәҰеҚ з”өжңәеҗ„йЎ№жҚҹиҖ—зҡ„80пј…пјҢд№ҹз§°дёәеҸҜжҺ§жҚҹиҖ—гҖӮ

дёӢдёҖзҜҮпјҡ зәҜз”өеҠЁжұҪиҪҰз”өй©ұеҠЁзҡ„з»“жһ„еҪўејҸ